Когда вы мчитесь на автомобиле по шоссе, самое последнее, что бы вы хотели слышать, это шумы двигателя из под капота. Эти шумы, включая гул, свист и дребезг (Buzzes, Squeaks, and Rattles or BSRs) делают водителя раздражительным. Перед тем, как новая машина попадет на дорогу, производители автомобилей проводят тщательное тестирование для удаления назойливых BSRs шумов. Однако, иногда довольно трудно сказать, откуда идет шум. Учитывая остроту проблемы, в Hyundai разработали портативную систему, которая с помощью акустической диаграммы идентифицирует и отображает в удобном виде источники шума в реальном времени.

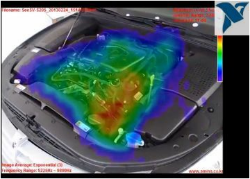

Акустическая диаграмма включает схему построения источника шума и использует акустический массив. Система локализует источники шума с помощью временной задержки, которая возникает ,когда звук проходит через массив микрофонов, как через акустическую камеру. (акустическая камера преобразует звук в цвет, приблизительно как в тепловой мы можем визуализировать распределение температуры). Преобразователи преобразуют сигнал от массива микрофонов в профиль распределения уровня шума. И в итоге мы видим карту распределения шума на поверхности двигателя.

Первую свою систему Hyundai разработала с применением аналоговых микрофонов. Данные собирались с помощью модуля сбора данных динамических сигналов (Dynamic Signal Acquisition, DSA) NI 9234 в системе типа NI CompactDAQ для 30-ти канальной версии. Так же использовался модуль DSA NI PXIe-4497 для опроса 48 каналов. Так же было разработано приложение в NI LabVIEW с помощью модуля NI Sound and Vibration Measurement Suite, который включает функции анализа качества звука в режиме реального времени.

Последующая системы была разработана уже на базе LabVIEW FPGA Module, где ресурсоемкий алгоритм обработки звуковых потоков был реализован на NI Single-Board RIO . Это решило проблему размера системы, стоимости и портативности. Данное решение так же дало возможность реализовать согласование сигналов, фильтрацию и построение диаграммы распределения звука в одном чипе ПЛИС.FPGA

Hyundai смонтировала все сенсоры в главном блоке с интегрированными кабелями, что позволило сократить размеры на 60% и сократило вес системы на 70% в сравнении с первой версией. В итоге, система весит менее 5 фунтов (2,27 кг) и используется для тестирования автомобилей Hyundai, в частности дорогих моделей, таких как Hyundai Genesis.