Как известно, легче предупредить проблему, чем устранять ее последствия. Порой последствия бывают необратимы. По отношению к производству электроники эту истину можно применить к производственным дефектам. Легче и экономически выгодней выявить возникшие и потенциально возможные дефекты на ранних стадиях производства и устранить их, чем получать бесконечные рекламации и расходовать существенные ресурсы на ремонт и обслуживание.

| Тестирование при создании прототипа | |

Входной контроль | | Тестирование при производстве |

||||||||

| | | |

|

|

|

|

|

|

|

|

|

|

| | | | | Автоматизированная оптическая инспекция |

| Внутрисхемная инспекция |

| Переферийное сканирование | | Функциональное тестирование |

| Испытание конечного продукта |

| |

| |

| | | |

| | ||||

|

|

|

|

|

|

|

|

|

|

|

|

|

| Разработка продукта |

| Закупка комплектующих | | Маркировка | | Хранение комплектующих | | Производство | | Хранение готовой продукции | | Реализация |

| Процесс производства электроники и этапы тестирования | ||||||||||||

Производство электроники является многостадийным процессом. Чем чаще и скрупулезней происходит выявления дефектов, тем выше вероятность выхода высококачественного продукта с заданными характеристиками и требуемым сроком эксплуатации. На разных этапах производства применяются различные методы контроля, которые выполняют специфичные тесты. Далее показаны основные методы и технологии производственного контроля, предлагаемые нами к разработке и поставке под ключ для вашего производства:

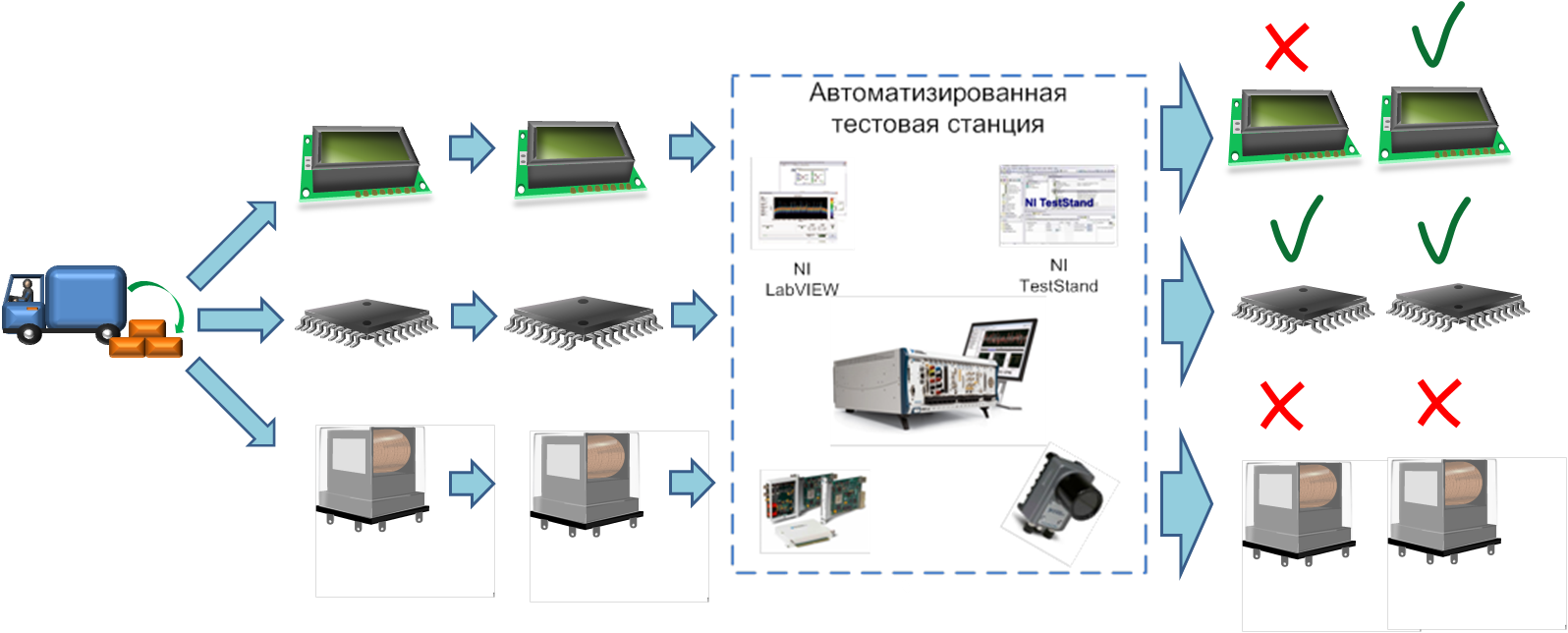

Автоматизированный входной контроль

Автоматизированный Входной контроль (Receiving Inspection) основных комплектующих (микросхемы, микропроцессоры, ЖК-дисплеи, силовые приборы, кабеля и сборки) способствует существенному повышению качества продукции. Идет процесс как сортировки комплектующих на годные/негодные для производства, так и их классификация по разбросу электрических и технических характеристик. На хранение и в производство попадают гарантировано рабочие изделия и изделия, отсортированные по критическим параметрам.

|

| Автоматизированный входной контроль для отбраковки и сортировки комплектующих |

Мы предлагаем к разработке системы для входного контроля на платформе PXI. Это высокоскоростные многофункциональные системы, которые позволят производить как последовательное (по очереди), так и параллельное (все устройства одновременно) тестирование поставляемой на ваше предприятие продукции. Система включает в себя измерительную систему формата PXI, среду разработки тестовых приложений NI LabVIEW и среду для управления автоматизированными тестами NI TestStand. В качестве дополнения для определения механических и геометрических дефектов, определения объемов и площадей изделий применяется автоматизированная оптическая инспекция (AIO), которую мы создаем на основе среды NI Vision Builder и технических средств для работы с изображениями в режиме жесткого реального времени (платы видеозахвата, PXI системы, видеокамеры, подсветка, конвейер и т.д.)

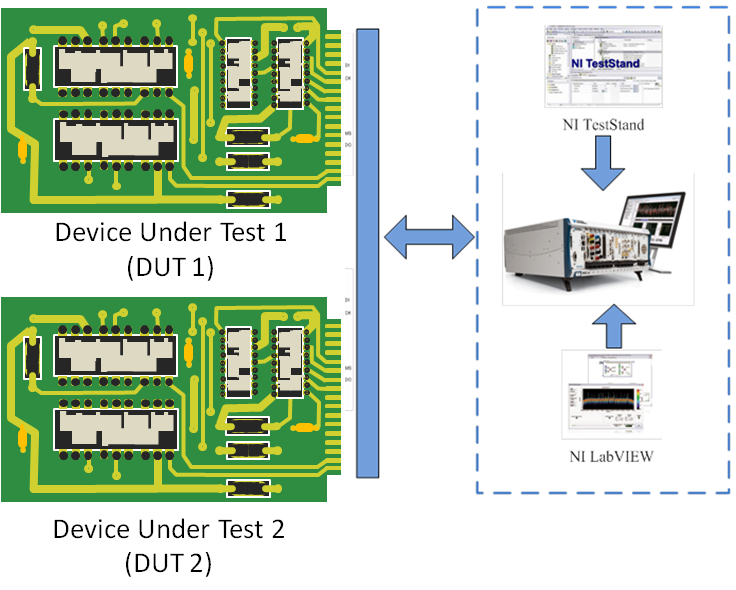

Автоматизированная внутрисхемная инспекция (In-Circuit Test)

Внутрисхемная инспекция (In-Circuit Test, ICT) – это весьма мощный инструмент для тестирования собранных и запаянных печатных плат (PCB). Создав связь тестовой системы и печатной платы с помощью ложе гвоздей, летающих пробников или кабельной сборки возможно проверить функционирование каждого отдельного компонента (или группы компонентов) независимо от электрически соединенных с ним компонентов. Таким образом, проверяются короткие замыкания, разрывы, отсутствие пайки или компонента, сопротивления, ёмкость, и прочие основные электрические характеристики, по которым можно судить о правильности сборки печатной платы.

На рисунке показана схема системы внутрисхемного тестирования. Здесь печатная плата устанавливается в фикстуру. Фикстура имеет наборы пробников, которые попадают на тестовые площадки на печатной плате при закрытии крышки тестовой фикстуры. Тестовая фикстура соединена кабелем с самой тестовой сситемой, которая построена на платформе NI PXI. Сконфигурированные наборы тестов автоматически прогоняются в среде NI TestStand.

.png) |

| Станция для внутрисхемного тестирования |

Мы разрабатываем системы для внутрисхемного тестирования под специальные нужды заказчика. Система комплектуется модулями ввода/вывода, которые покрывают потребности любого производства, в том числе и ВЧ оборудования.

Периферийное сканирование (Boundary Scan)

Метод периферийного сканирования (Boundary Scan) так же известный как JTAG или IEEE 1149 является очень важным инструментом для тестирования печатных плат и электронных устройств во время разработки, производства и при эксплуатации. Метод периферийного сканирования позволяет тестировать устройство с минимальными подключениями. Как и JTAG, метод периферийного сканирования не нуждается в наличии тестовых пробников, "ложе гвоздей" или иных контактных методов с печатной платой. Этот метод предоставляет уникальные возможности для многих тестовых приложений и задач:

- тестирование на системном уровне;

- эмуляция CPU, MCU;

- программирование FPFA/CPLD на плате;

- тестирование памяти;

- программирование FLASH-памяти на плате;

- доступ к подсистеме самодиагностики интегральной схемы;

- тестирование качества пайки (особенно BGA компонентов);

- эффективная и быстрая диагностика дефектного узла или целого устройства.

|

| Параллельное подключение двух тестовых печатных плат к система периферийное сканирования (Boundary Scan Test System) |

Для производственных задач предприятия мы спроектируем и разработаем в сжатые сроки систему периферийного сканирования. Система позволит проводить тестирование, программирование и диагностику быстро и эффективно, высвобождая время на прочие важные производственные задачи. Инструментами для создания Тестовой Системы Периферийного Сканирования являются традиционно контроллеры, модули ввода/вывода и шасси формата PXI и PXIe, среды программирования NI LabVIEW и среда управления тестами NI TestStand.